False Brinelling Prüfstand

False Brinelling Prüfstand

Bei Wälzlagern kann es zu False Brinelling Schäden kommen, wenn ein stehendes Lager dynamischen Belastungen und/oder Schwenkbewegungen mit sehr kleinen Amplituden ausgesetzt ist. Die dynamischen Belastungen und sehr kleinen Schwenkbewegungen können beispielsweise durch Maschinen- und Aggregateschwingungen, aber auch beim Transport von Maschinen oder Fahrzeugen auf der Straße, der Schiene und dem Schiff erzeugt werden. False Brinelling hat das Potenzial, die Lebensdauer von Wälzlagern erheblich zu reduzieren. Darüber hinaus können False Brinelling Schäden zu erhöhten Lärmemissionen führen, die sich negativ auf die Performance von Maschinen auswirken.

Beim False Brinelling kommt es zu Relativbewegungen der Kontaktpartner in der Hertz'schen Kontaktzone, was zu Schädigungen der Oberflächen der Wälzkörper und Wälzlagerringe führt.

Maßnahmen zur Reduzierung von dynamischen Belastungen und Mikrobewegungen sind häufig sehr kostspielig und können False Brinelling Schäden nicht immer im gewünschten Umfang reduzieren. Effektiver und wirtschaftlicher ist der Einsatz von Schmierstoffen, die gezielt die Bildung von False Brinelling Schäden verhindern können.

mit False Brinelling Schäden

(gering, mittel und schwer)

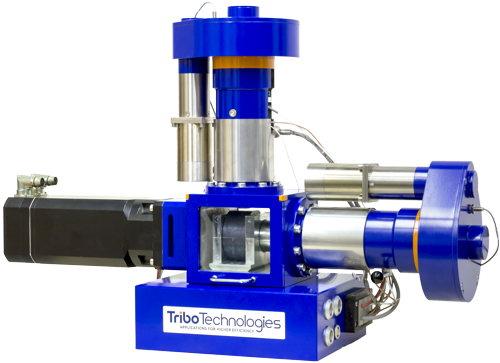

Unser moderner False Brinelling Prüfstand sowie die eingesetzten Prüfmethoden und Bewertungskriterien haben sich in der Industrie etabliert und werden zur Bewertung von Schmierstoffen und zur Untersuchung des Einflusses von Betriebsbedingungen auf False Brinelling Schäden eingesetzt.

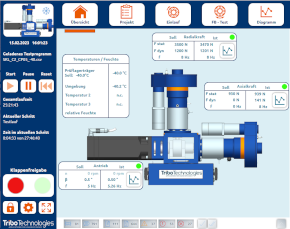

Erfahrungen und eine Vielzahl von Untersuchungen zeigen, dass die Entstehung von False Brinelling Schäden bei tiefen Temperaturen ausgeprägter ist. Zur Untersuchung bei tieferen Temperaturen kann der False Brinelling Prüfstand in einer Klimakammer vollautomatisiert betrieben werden.

- Prüfung von Schrägkugel- und Kegelrollenlagern, optional Rillenkugellager

- oszillierender und rotierender Betrieb

- axiale dynamische Belastung

- radiale dynamische Belastung

- vorkonfigurierte (FVA 540) und beliebig definierbare Prüfbedingungen

- Prüftemperaturen von +40°C bis -40°C

- Bedienung per Touchscreen

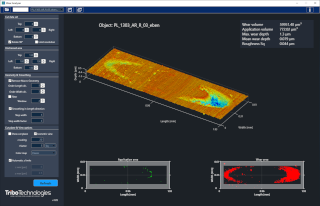

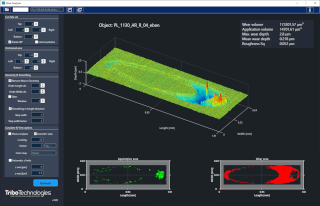

Zur Bewertung von False Brinelling Schäden haben sich der korrosive Angriff, das Verschleißvolumen und die Verschleißtiefe bewährt. Mit unserer Wear Analyzer Software können False Brinelling Marken hinsichtlich Verschleißvolumen, Materialauftrag und Verschleißtiefe ausgewertet werden.

- Automatisierte Berechnung von Verschleiß- und Auftragsvolumen sowie Verschleißtiefe

- Direkte Analyse von 3D-Oberflächenscans verschiedener Messgeräte: Zuschneiden, Abwickeln der gekrümmten Makrogeometrie und Filterung

- Automatisierte Verarbeitung von mehreren Oberflächenscans möglich

Sie sind an einem False Brinelling Prüfstand interessiert oder suchen einen erfahrenen Partner für die Prüfung und Bewertung Ihrer Schmierstoffe?

Hier können Sie mit uns Kontakt aufnehmen.

Laden Sie unsere Broschüre herunter, um einen umfassenden Überblick über unsere Produkte und Dienstleistungen zu erhalten. Wir können Sie bei der Prüfung und Simulation Ihrer Produkte unterstützen. Zudem bieten wir Prüfstände und Simulationstools zur Integration in Ihren Entwicklungsprozess an oder beraten Sie ganz individuell bei Ihren Fragestellungen. Schauen Sie es sich an!

Laden Sie unsere Broschüre herunter, um einen umfassenden Überblick über unsere Produkte und Dienstleistungen zu erhalten. Wir können Sie bei der Prüfung und Simulation Ihrer Produkte unterstützen. Zudem bieten wir Prüfstände und Simulationstools zur Integration in Ihren Entwicklungsprozess an oder beraten Sie ganz individuell bei Ihren Fragestellungen. Schauen Sie es sich an!